- Węże Wentylacyjne do Wentylacji Powietrza i Dymów Spawalniczych

- Węże do przemysłu drzewnego

- Węże do odkurzaczy przemysłowych

- Węże Odporne na Ścieranie

- Węże do gorącego powietrza

- Węże do Odprowadzania Spalin Samochodowych

- Węże do Substancji Chemicznych

- Węże Elektrycznie Przewodzące (ATEX – EX)

- Węże wysokotemperaturowe

- Węże do przemysłu spożywczego

- Węże techniczne według indywidualnego projektu

Wentylator Promieniowy MSBN

Dokumentacja techniczna

Charakterystyka produktu

Charakterystyka produktu

ZASTOSOWANIE

Wentylator przeznaczony do systemów transportu zapylonego powietrza.

Typowe zastosowania:

· transport pneumatyczny,

· nadmuch w układach suszenia (np. maszyny graficzne, obróbka tworzyw sztucznych),

· systemy nadmuchu powietrza w układach spalania/obróbki termicznej (np. piece topialne),

· transport powietrza w instalacjach wentylacyjnych i liniach technologicznych,

· odciąg zapylonego powietrza.

KONSTRUKCJA

· średniociśnieniowy wentylator promieniowy o napędzie bezpośrednim,

· wirnik aluminiowy lub stalowy (typ S) z łopatami prostymi pochylonymi do tyłu, wyważany dynamicznie wg ISO 1940-1,

· obudowa spawana z blachy stalowej,

· wentylator malowany na kolor niebieski RAL 5010 (kategoria korozyjności C3),

· maksymalna temperatura tłoczonego medium 80*C,

· temperatura otoczenia silnika od -20*C do +40*C,

· figura LG270.

SILNIK ELEKTRYCZNY

· asynchroniczny, trójfazowy, 230/400V 50Hz, 400V 50Hz, 400/690V 50Hz,

· stopień ochrony IP55,

· klasa izolacji F,

· do regulacji częstotliwościowej.

WYKONANIA SPECJALNE

· dowolna figura LG/RD,

· malowanie na kolor inny niż standardowy,

· malowanie w wyższej kategorii korozyjności,

· obudowa i podstawa z blachy stalowej ocynkowanej,

· wirnik, obudowa i podstawa z blachy stalowej nierdzewnej 1.4301,

· obudowa i podstawa z blachy stalowej kwasoodpornej 1.4404,

· silnik na inne niż standardowe napięcie oraz częstotliwość zasilania,

· silnik o innym stopniu ochrony IP,

· silnik wyposażony w czujniki lub dodatkowe chłodzenie,

· uszczelnienie między obudową a silnikiem (simmering),

· maksymalna temperatura tłoczonego medium powyżej 80*C,

· temperatura otoczenia silnika poniżej -20*C oraz powyżej +40*C,

· napęd pasowy.

Wymiary

Wymiary

|

Typ

|

A | B | C | D | E | F | M1 | N1 | N2 | N3 | N4 | N5 | N6 |

| MSBN-2-355/50-150T | 549 | 646 | 535 | 315 | 252 | 390 | 50 | 40 | 150 | 260 | 300 | 407 | 516 |

| MSBN-4-355/50-037T | 549 | 646 | 469 | 315 | 252 | 390 | 50 | 40 | 150 | 260 | 300 | 407 | 516 |

| MSBN-2-355/71-220T | 549 | 646 | 557 | 315 | 252 | 390 | 40 | 40 | 150 | 260 | 300 | 418 | 545 |

| MSBN-4-355/71-055T | 549 | 646 | 511 | 315 | 252 | 390 | 40 | 40 | 150 | 260 | 300 | 418 | 545 |

| MSBN-2-355/100-220T | 549 | 646 | 622 | 315 | 252 | 390 | 40 | 40 | 150 | 260 | 300 | 432 | 574 |

| MSBN-4-355/100-055T | 549 | 646 | 556 | 315 | 252 | 390 | 40 | 40 | 150 | 260 | 300 | 432 | 574 |

| MSBN-2-400/56-300T | 606 | 728 | 595 | 355 | 272 | 440 | 35 | 40 | 175 | 310 | 350 | 470 | 600 |

| MSBN-4-400/56-075T | 606 | 728 | 525 | 355 | 272 | 440 | 35 | 40 | 175 | 310 | 350 | 470 | 600 |

| MSBN-2-400/80-400T | 606 | 728 | 634 | 355 | 272 | 440 | 40 | 40 | 175 | 310 | 350 | 482 | 624 |

| MSBN-4-400/94-110T | 706 | 857 | 614 | 355 | 309 | 510 | 45 | 40 | 175 | 310 | 350 | 480 | 613 |

| MSBN-2-400/112-550T | 606 | 728 | 718 | 355 | 272 | 440 | 40 | 40 | 175 | 310 | 350 | 498 | 656 |

| MSBN-4-400/112-150T | 606 | 728 | 649 | 355 | 272 | 440 | 40 | 40 | 175 | 310 | 350 | 498 | 656 |

| MSBN-2-450/63-550T | 697 | 813 | 691 | 400 | 322 | 490 | 50 | 50 | 225 | 400 | 450 | 586 | 732 |

| MSBN-4-450/63-220T | 697 | 813 | 570 | 400 | 322 | 490 | 50 | 50 | 225 | 400 | 450 | 586 | 732 |

| MSBN-2-450/90-550T | 697 | 813 | 718 | 400 | 322 | 490 | 50 | 50 | 225 | 400 | 450 | 599 | 759 |

| MSBN-4-450/90-220T | 697 | 813 | 597 | 400 | 322 | 490 | 50 | 50 | 225 | 400 | 450 | 599 | 759 |

| MSBN-2-450/125-1100T | 697 | 813 | 876 | 400 | 322 | 490 | 50 | 50 | 225 | 400 | 450 | 617 | 794 |

| MSBN-2-450/125-750T | 697 | 813 | 754 | 400 | 322 | 490 | 50 | 50 | 225 | 400 | 450 | 617 | 794 |

| MSBN-4-450/125-300T | 697 | 813 | 691 | 400 | 322 | 490 | 50 | 50 | 225 | 400 | 450 | 617 | 794 |

| MSBN-2-500/71-1100T | 767 | 902 | 883 | 450 | 352 | 545 | 80 | 50 | 225 | 400 | 450 | 602 | 765 |

| MSBN-4-500/71-400T | 767 | 902 | 707 | 450 | 352 | 545 | 80 | 50 | 225 | 400 | 450 | 602 | 765 |

| MSBN-2-500/100-1100T | 767 | 902 | 911 | 450 | 352 | 545 | 80 | 50 | 225 | 400 | 450 | 617 | 794 |

| MSBN-4-500/100-400T | 767 | 902 | 736 | 450 | 352 | 545 | 80 | 50 | 225 | 400 | 450 | 617 | 794 |

| MSBN-2-500/140-1500T | 767 | 902 | 951 | 450 | 352 | 545 | 80 | 50 | 225 | 400 | 450 | 637 | 834 |

| MSBN-2-500/140-550T | 767 | 902 | 866 | 450 | 352 | 545 | 80 | 50 | 225 | 400 | 450 | 637 | 834 |

| MSBN-4-630/90-400T | 974 | 1108 | 782 | 560 | 452 | 660 | 80 | 50 | 225 | 400 | 450 | 639 | 838 |

| MSBN-6-630/90-220T | 974 | 1108 | 782 | 560 | 452 | 660 | 80 | 50 | 225 | 400 | 450 | 639 | 838 |

| MSBN-4-630/125-550T | 974 | 1108 | 899 | 560 | 452 | 660 | 80 | 50 | 225 | 400 | 450 | 657 | 874 |

| MSBN-6-630/125-220T | 974 | 1108 | 818 | 560 | 452 | 660 | 80 | 50 | 225 | 400 | 450 | 657 | 874 |

| MSBN-4-630/180-750T | 974 | 1108 | 954 | 560 | 452 | 660 | 80 | 50 | 225 | 400 | 450 | 684 | 928 |

| MSBN-6-630/180-300T | 974 | 1108 | 954 | 560 | 452 | 660 | 80 | 50 | 225 | 400 | 450 | 684 | 928 |

| MSBN-2-710/95-5500T | 1008 | 1269 | 1208 | 520 | 426 | 770 | 50 | 50 | 400 | 750 | 800 | 977 | 1163 |

| MSBN-4-710/100-750T | 1061 | 1274 | 897 | 630 | 474 | 770 | 80 | 40 | 225 | 410 | 450 | 659 | 869 |

| MSBN-4-710/140-750T | 1061 | 1274 | 940 | 630 | 474 | 770 | 80 | 40 | 225 | 410 | 450 | 679 | 916 |

| MSBN-6-710/140-300T | 1061 | 1274 | 940 | 630 | 474 | 770 | 80 | 40 | 225 | 410 | 450 | 679 | 916 |

| MSBN-4-710/200-1100T | 1061 | 1196 | 1086 | 630 | 474 | 770 | 80 | 40 | 225 | 410 | 450 | 709 | 969 |

| MSBN-4-900/125-2200T | 1395 | 1568 | 1145 | 800 | 652 | 930 | 60 | 50 | 300 | 550 | 600 | 864 | 1129 |

| MSBN-6-900/125-750T | 1395 | 1568 | 1085 | 800 | 652 | 930 | 60 | 50 | 300 | 550 | 600 | 864 | 1129 |

| MSBN-4-900/180-3000T | 1395 | 1568 | 1326 | 800 | 652 | 930 | 60 | 50 | 300 | 550 | 600 | 891 | 1184 |

| MSBN-6-900/180-1100T | 1395 | 1568 | 1140 | 800 | 652 | 930 | 60 | 50 | 300 | 550 | 600 | 891 | 1184 |

| MSBN-4-900/250-3000T | 1395 | 1568 | 1270 | 800 | 652 | 930 | 60 | 50 | 300 | 550 | 600 | 926 | 1254 |

| MSBN-6-900/250-1100T | 1395 | 1568 | 1210 | 800 | 652 | 930 | 60 | 50 | 300 | 550 | 600 | 926 | 1254 |

|

Typ

|

N7 | N8 | P1 | P2 | P3 | S | T | X | O | X2 | O2 | X3 | O3 |

| MSBN-2-355/50-150T | 541 | 561 | 230 | 280 | 320 | 167 | 157 | 10 | 10 | 6 | 12 | 3 | 12 |

| MSBN-4-355/50-037T | 541 | 561 | 230 | 280 | 320 | 167 | 157 | 10 | 10 | 6 | 12 | 3 | 12 |

| MSBN-2-355/71-220T | 562 | 582 | 230 | 280 | 320 | 167 | 168 | 10 | 10 | 6 | 12 | 3 | 12 |

| MSBN-4-355/71-055T | 562 | 582 | 230 | 280 | 320 | 167 | 168 | 10 | 10 | 6 | 12 | 3 | 12 |

| MSBN-2-355/100-220T | 591 | 611 | 230 | 280 | 320 | 167 | 182 | 12 | 10 | 6 | 12 | 3 | 12 |

| MSBN-4-355/100-055T | 591 | 611 | 230 | 280 | 320 | 167 | 182 | 12 | 10 | 6 | 12 | 3 | 12 |

| MSBN-2-400/56-300T | 617 | 637 | 270 | 320 | 360 | 189 | 167 | 10 | 10 | 6 | 12 | 3 | 12 |

| MSBN-4-400/56-075T | 617 | 637 | 270 | 320 | 360 | 189 | 167 | 10 | 10 | 6 | 12 | 3 | 12 |

| MSBN-2-400/80-400T | 641 | 661 | 270 | 320 | 360 | 189 | 179 | 12 | 10 | 6 | 12 | 3 | 12 |

| MSBN-4-400/94-110T | 638 | 658 | 270 | 320 | 360 | 206 | 178 | 12 | 10 | 6 | 12 | 3 | 12 |

| MSBN-2-400/112-550T | 673 | 693 | 270 | 320 | 360 | 189 | 195 | 12 | 10 | 6 | 12 | 3 | 12 |

| MSBN-4-400/112-150T | 673 | 693 | 270 | 320 | 360 | 189 | 195 | 12 | 10 | 6 | 12 | 3 | 12 |

| MSBN-2-450/63-550T | 752 | 772 | 340 | 400 | 440 | 208 | 185 | 14 | 12 | 6 | 16 | 3 | 16 |

| MSBN-4-450/63-220T | 752 | 772 | 340 | 400 | 440 | 208 | 185 | 14 | 12 | 6 | 16 | 3 | 16 |

| MSBN-2-450/90-550T | 779 | 799 | 340 | 400 | 440 | 208 | 198 | 14 | 12 | 6 | 16 | 3 | 16 |

| MSBN-4-450/90-220T | 779 | 799 | 340 | 400 | 440 | 208 | 198 | 14 | 12 | 6 | 16 | 3 | 16 |

| MSBN-2-450/125-1100T | 814 | 834 | 340 | 400 | 440 | 208 | 216 | 14 | 12 | 6 | 16 | 3 | 16 |

| MSBN-2-450/125-750T | 814 | 834 | 340 | 400 | 440 | 208 | 216 | 14 | 12 | 6 | 16 | 3 | 16 |

| MSBN-4-450/125-300T | 814 | 834 | 340 | 400 | 440 | 208 | 216 | 14 | 12 | 6 | 16 | 3 | 16 |

| MSBN-2-500/71-1100T | 785 | 805 | 340 | 400 | 440 | 231 | 233 | 14 | 12 | 6 | 16 | 3 | 16 |

| MSBN-4-500/71-400T | 785 | 805 | 340 | 400 | 440 | 231 | 233 | 14 | 12 | 6 | 16 | 3 | 16 |

| MSBN-2-500/100-1100T | 814 | 834 | 340 | 400 | 440 | 231 | 247 | 14 | 12 | 6 | 16 | 3 | 16 |

| MSBN-4-500/100-400T | 814 | 834 | 340 | 400 | 440 | 231 | 247 | 14 | 12 | 6 | 16 | 3 | 16 |

| MSBN-2-500/140-1500T | 854 | 874 | 340 | 400 | 440 | 231 | 267 | 14 | 12 | 6 | 16 | 3 | 16 |

| MSBN-2-500/140-550T | 854 | 874 | 340 | 400 | 440 | 231 | 267 | 14 | 12 | 6 | 16 | 3 | 16 |

| MSBN-4-630/90-400T | 854 | 878 | 400 | 460 | 500 | 264 | 272 | 16 | 12 | 6 | 16 | 3 | 16 |

| MSBN-6-630/90-220T | 854 | 878 | 400 | 460 | 500 | 264 | 272 | 16 | 12 | 6 | 16 | 3 | 16 |

| MSBN-4-630/125-550T | 894 | 914 | 400 | 460 | 500 | 264 | 289 | 16 | 12 | 6 | 16 | 3 | 16 |

| MSBN-6-630/125-220T | 894 | 914 | 400 | 460 | 500 | 264 | 289 | 16 | 12 | 6 | 16 | 3 | 16 |

| MSBN-4-630/180-750T | 948 | 968 | 400 | 460 | 500 | 264 | 317 | 16 | 12 | 6 | 16 | 3 | 16 |

| MSBN-6-630/180-300T | 948 | 968 | 400 | 460 | 500 | 264 | 317 | 16 | 12 | 6 | 16 | 3 | 16 |

| MSBN-2-710/95-5500T | 1181 | 1201 | 612 | 672 | 712 | 415 | 225 | 17 | 14 | 6 | 18 | 3 | 18 |

| MSBN-4-710/100-750T | 896 | 914 | 480 | 530 | 570 | 324 | 302 | 16 | 12 | 6 | 12 | 3 | 12 |

| MSBN-4-710/140-750T | 935 | 954 | 480 | 530 | 570 | 324 | 302 | 16 | 12 | 6 | 12 | 3 | 12 |

| MSBN-6-710/140-300T | 935 | 954 | 480 | 530 | 570 | 324 | 302 | 16 | 12 | 6 | 12 | 3 | 12 |

| MSBN-4-710/200-1100T | 996 | 1014 | 480 | 530 | 570 | 324 | 332 | 16 | 12 | 6 | 12 | 3 | 12 |

| MSBN-4-900/125-2200T | 1159 | 1179 | 500 | 560 | 600 | 364 | 326 | 24 | 15 | 6 | 16 | 3 | 16 |

| MSBN-6-900/125-750T | 1159 | 1179 | 500 | 560 | 600 | 364 | 326 | 24 | 15 | 6 | 16 | 3 | 16 |

| MSBN-4-900/180-3000T | 1214 | 1234 | 500 | 560 | 600 | 364 | 353 | 24 | 15 | 6 | 16 | 3 | 16 |

| MSBN-6-900/180-1100T | 1214 | 1234 | 500 | 560 | 600 | 364 | 353 | 24 | 15 | 6 | 16 | 3 | 16 |

| MSBN-4-900/250-3000T | 1284 | 1304 | 500 | 560 | 600 | 364 | 388 | 24 | 15 | 6 | 16 | 3 | 16 |

| MSBN-6-900/250-1100T | 1284 | 1304 | 500 | 560 | 600 | 364 | 388 | 24 | 15 | 6 | 16 | 3 | 16 |

|

Typ

|

G | G1 | H | H1 | I | J | K | L |

| MSBN-2-355/50-150T | 207 | 112 | 245 | 112 | 242 | 280 | 277 | 315 |

| MSBN-4-355/50-037T | 207 | 112 | 245 | 112 | 242 | 280 | 277 | 315 |

| MSBN-2-355/71-220T | 228 | 112 | 245 | 112 | 267 | 278 | 298 | 315 |

| MSBN-4-355/71-055T | 228 | 112 | 245 | 112 | 267 | 278 | 298 | 315 |

| MSBN-2-355/100-220T | 257 | 125 | 245 | 112 | 292 | 280 | 327 | 315 |

| MSBN-4-355/100-055T | 257 | 125 | 245 | 112 | 292 | 280 | 327 | 315 |

| MSBN-2-400/56-300T | 233 | 112 | 275 | 112 | 278 | 320 | 313 | 355 |

| MSBN-4-400/56-075T | 233 | 112 | 275 | 112 | 278 | 320 | 313 | 355 |

| MSBN-2-400/80-400T | 257 | 125 | 275 | 112 | 302 | 320 | 337 | 355 |

| MSBN-4-400/94-110T | 254 | 125 | 311 | 112 | 298 | 355 | 333 | 390 |

| MSBN-2-400/112-550T | 289 | 125 | 275 | 112 | 334 | 320 | 369 | 355 |

| MSBN-4-400/112-150T | 289 | 125 | 275 | 112 | 334 | 320 | 369 | 355 |

| MSBN-2-450/63-550T | 262 | 115 | 309 | 115 | 302 | 349 | 342 | 389 |

| MSBN-4-450/63-220T | 262 | 115 | 309 | 115 | 302 | 349 | 342 | 389 |

| MSBN-2-450/90-550T | 289 | 115 | 309 | 115 | 329 | 349 | 369 | 389 |

| MSBN-4-450/90-220T | 289 | 115 | 309 | 115 | 329 | 349 | 369 | 389 |

| MSBN-2-450/125-1100T | 324 | 115 | 309 | 115 | 364 | 349 | 404 | 389 |

| MSBN-2-450/125-750T | 324 | 115 | 309 | 115 | 364 | 349 | 404 | 389 |

| MSBN-4-450/125-300T | 324 | 115 | 309 | 115 | 364 | 349 | 404 | 389 |

| MSBN-2-500/71-1100T | 295 | 125 | 342 | 125 | 355 | 402 | 395 | 442 |

| MSBN-4-500/71-400T | 295 | 125 | 342 | 125 | 355 | 402 | 395 | 442 |

| MSBN-2-500/100-1100T | 324 | 125 | 342 | 125 | 384 | 402 | 424 | 442 |

| MSBN-4-500/100-400T | 324 | 125 | 342 | 125 | 384 | 402 | 424 | 442 |

| MSBN-2-500/140-1500T | 364 | 125 | 342 | 125 | 424 | 402 | 464 | 442 |

| MSBN-2-500/140-550T | 364 | 125 | 342 | 125 | 424 | 402 | 464 | 442 |

|

Typ

|

G | G1 | H | H1 | I | J | K | L |

| MSBN-4-630/90-400T | 369 | 115 | 429 | 115 | 409 | 469 | 449 | 509 |

| MSBN-6-630/90-220T | 369 | 115 | 429 | 115 | 409 | 469 | 449 | 509 |

| MSBN-4-630/125-550T | 404 | 115 | 429 | 115 | 444 | 469 | 484 | 509 |

| MSBN-6-630/125-220T | 404 | 115 | 429 | 115 | 444 | 469 | 484 | 509 |

| MSBN-4-630/180-750T | 459 | 115 | 429 | 115 | 499 | 469 | 539 | 509 |

| MSBN-6-630/180-300T | 459 | 115 | 429 | 115 | 499 | 469 | 539 | 509 |

| MSBN-2-710/95-5500T | 341 | 125 | 634 | 150 | 401 | 697 | 441 | 737 |

| MSBN-4-710/100-750T | 410 | 130 | 483 | 130 | 470 | 543 | 530 | 603 |

| MSBN-4-710/140-750T | 450 | 130 | 483 | 130 | 510 | 543 | 570 | 603 |

| MSBN-6-710/140-300T | 450 | 130 | 483 | 130 | 510 | 543 | 570 | 603 |

| MSBN-4-710/200-1100T | 510 | 130 | 483 | 130 | 570 | 543 | 630 | 603 |

| MSBN-4-900/125-2200T | 516 | 115 | 610 | 115 | 566 | 660 | 616 | 710 |

| MSBN-6-900/125-750T | 516 | 115 | 610 | 115 | 566 | 660 | 616 | 710 |

| MSBN-4-900/180-3000T | 571 | 115 | 610 | 115 | 621 | 660 | 671 | 710 |

| MSBN-6-900/180-1100T | 571 | 115 | 610 | 115 | 621 | 660 | 671 | 710 |

| MSBN-4-900/250-3000T | 641 | 115 | 610 | 115 | 690 | 660 | 741 | 710 |

| MSBN-6-900/250-1100T | 641 | 115 | 610 | 115 | 690 | 660 | 741 | 710 |

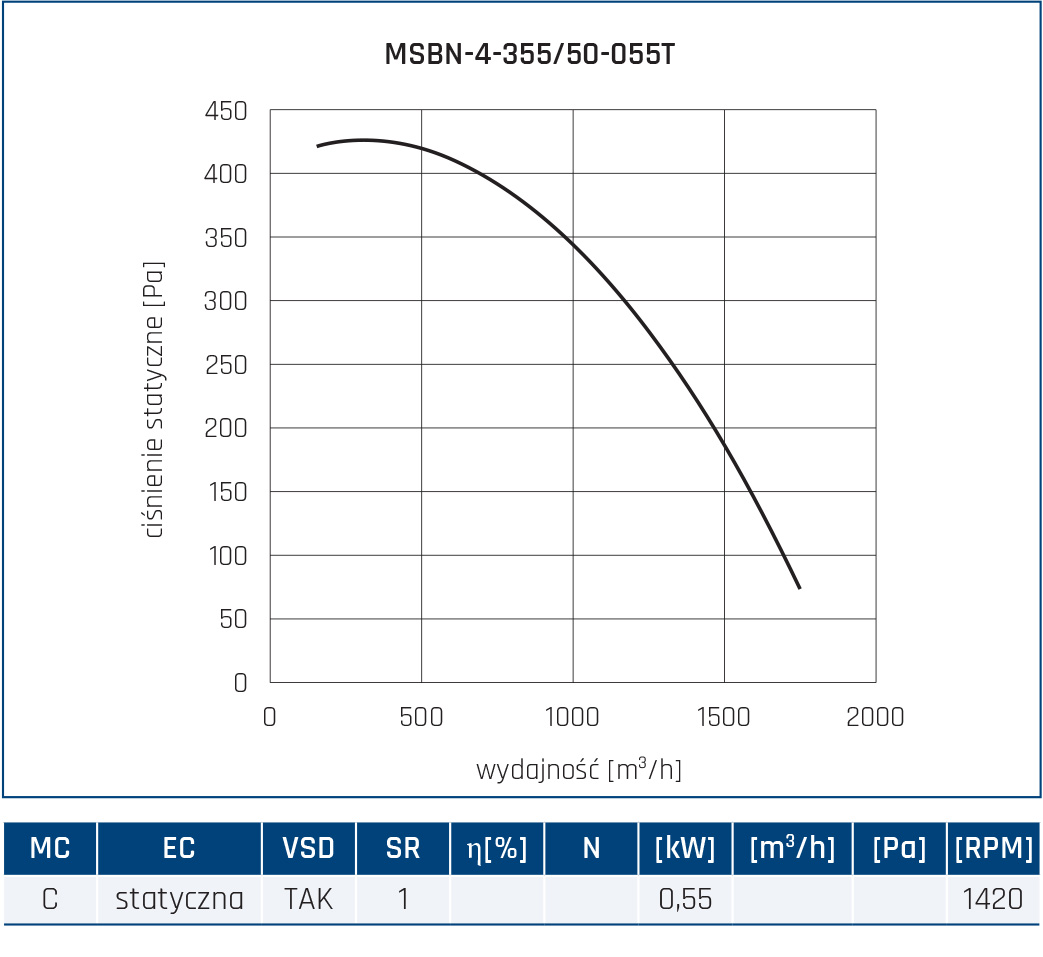

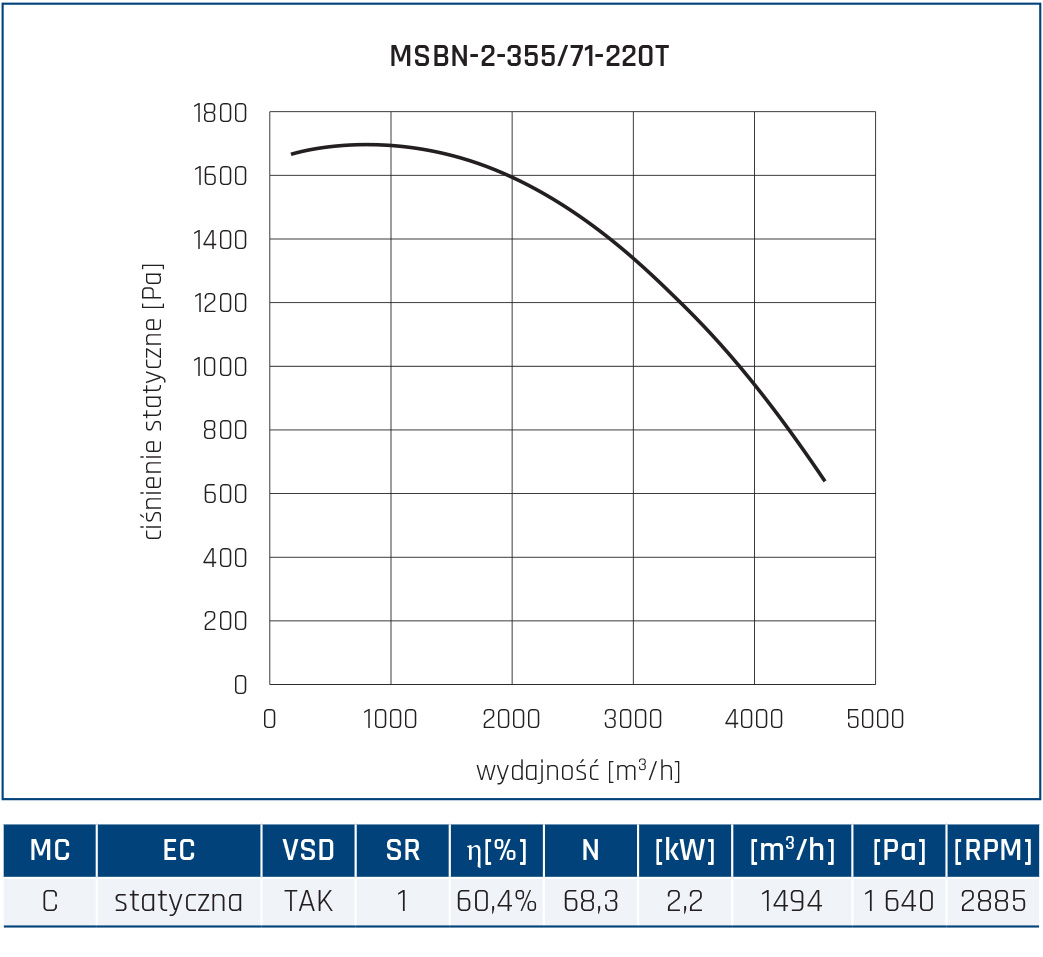

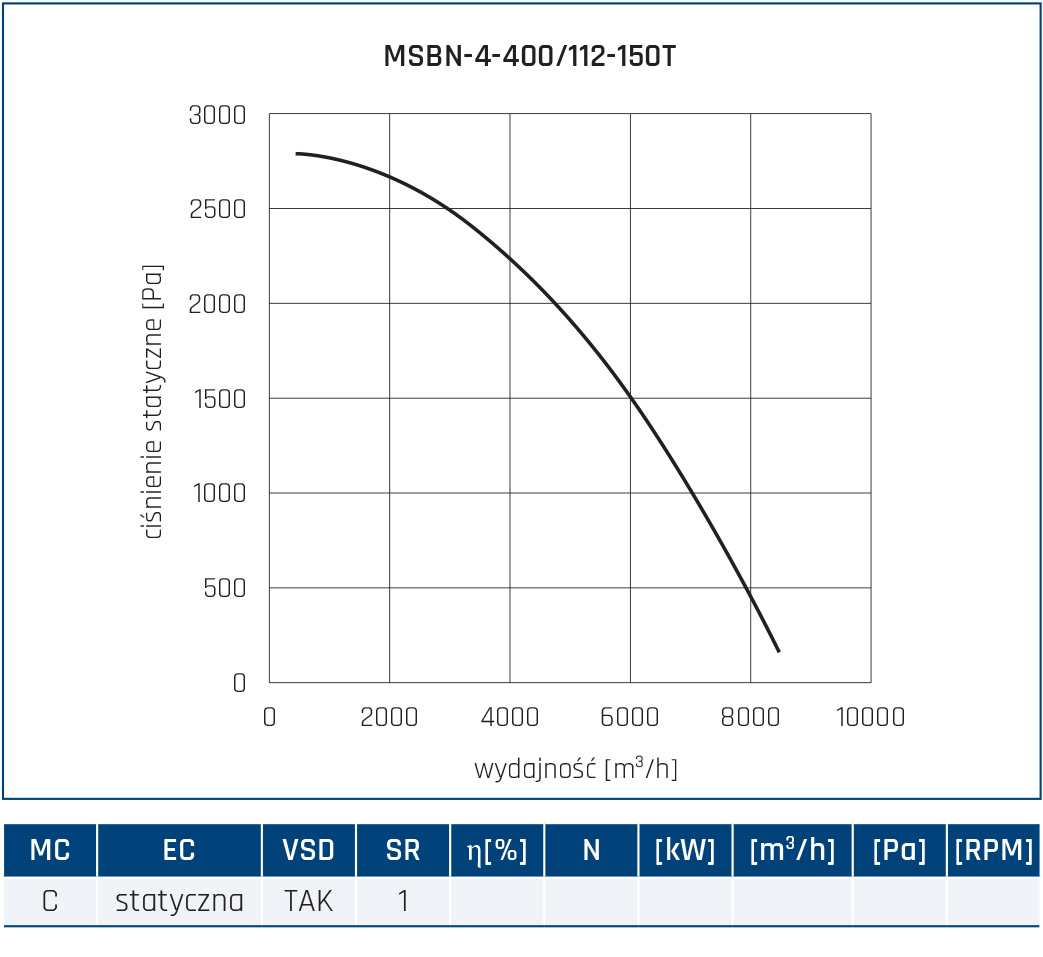

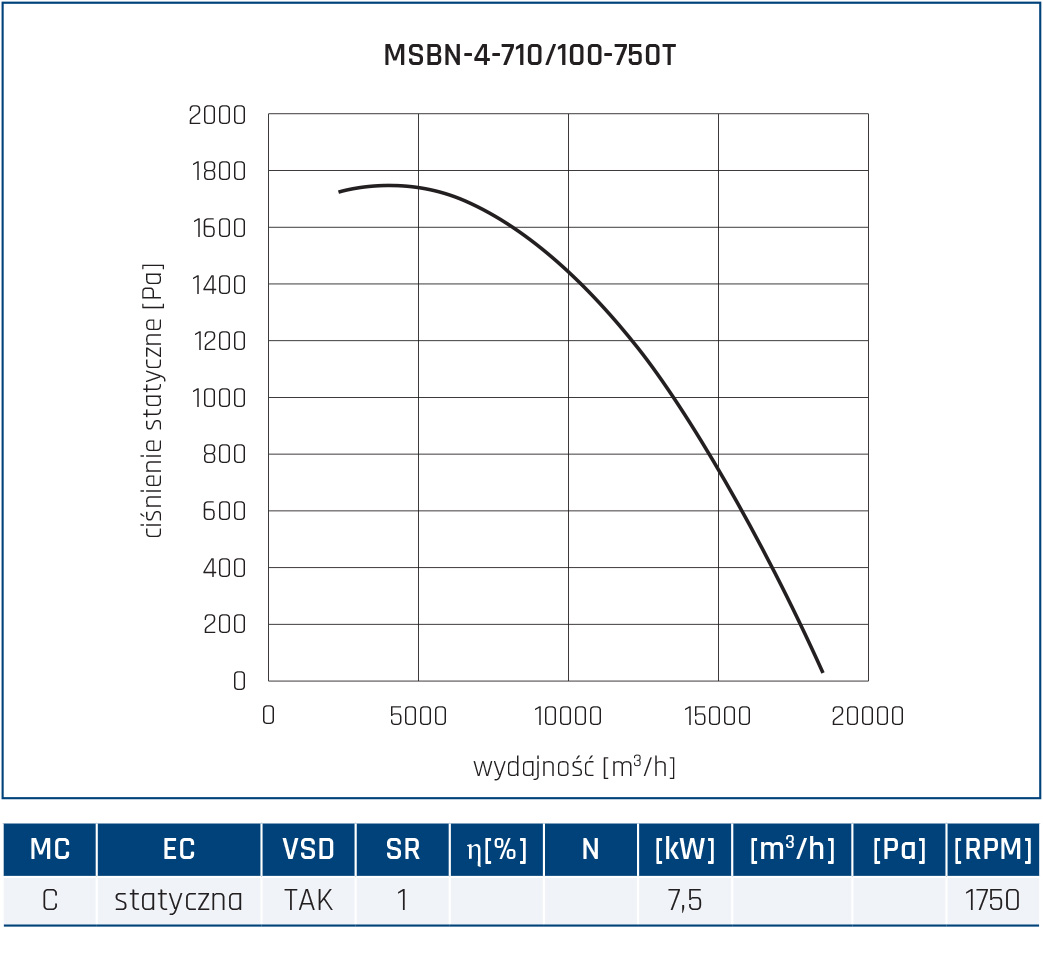

Charakterystyki pracy

Charakterystyki pracy

- ps – ciśnienie statyczne

MC – Kategoria pomiarowa

EC – Kategoria sprawności

VSD – Regulacja prędkości

SR – Ilość biegów

η [%] – Sprawność

N – Współczynnik sprawności

[kW] – Pobór mocy

[m3/h] – Wydajność

[Pa] – Ciśnienie statyczne

[RPM] – Prędkość obrotowa

Specyfikacja techniczna

Specyfikacja techniczna

| Nazwa | Napięcie nominalne [V] |

Obroty max [obr/min] |

Moc max [W] |

Natęż. max [A] |

Wydajn. max [m3/h] |

Ciśnienie stat. [Pa] |

Masa [kg] |

Temp. min. [oC] |

Temp. max. [oC] |

|---|---|---|---|---|---|---|---|---|---|

| MSBN-2-355/50-150T | 400 | 2880 | 1500 | 3 | 3100 | 1670 | 69 | -20 | 40 |

| MSBN-4-355/50-055T | 400 | 1420 | 550 | 1.6 | 1750 | 430 | 58 | -20 | 40 |

| MSBN-2-355/71-220T | 400 | 2885 | 2200 | 4.6 | 4600 | 1670 | 71 | -20 | 40 |

| MSBN-4-355/71-055T | 400 | 1420 | 550 | 1.6 | 2380 | 415 | 60 | -20 | 40 |

| MSBN-2-355/100-220T | 400 | 2885 | 2200 | 4.6 | 3850 | 1700 | 73 | -20 | 40 |

| MSBN-4-355/100-055T | 400 | 1420 | 550 | 1.6 | 2650 | 430 | 62 | -20 | 40 |

| MSBN-2-400/56-300T | 400 | 2880 | 3000 | 5.3 | 5200 | 2040 | 91 | -20 | 40 |

| MSBN-4-400/56-075T | 400 | 1430 | 750 | 2.1 | 2600 | 530 | 75 | -20 | 40 |

| MSBN-2-400/80-400T | 400 | 2895 | 4000 | 7.2 | 7000 | 2190 | 92 | -20 | 40 |

| MSBN-4-400/94-110T | 400 | 1425 | 1100 | 2.5 | 4050 | 640 | 93 | -20 | 40 |

| MSBN-2-400/112-550T | 400 | 2910 | 5500 | 10.2 | 9200 | 2340 | 110 | -20 | 40 |

| MSBN-4-400/112-150T | 400 | 1440 | 1500 | 3.6 | 8460 | 2720 | 76 | -20 | 40 |

| MSBN-2-450/63-550T | 400 | 2910 | 5500 | 10.2 | 8460 | 2720 | 125 | -20 | 40 |

| MSBN-4-450/63-220T | 400 | 1450 | 2200 | 4.6 | 4150 | 700 | 98 | -20 | 40 |

| MSBN-2-450/90-550T | 400 | 2910 | 5500 | 10.2 | 6840 | 2690 | 140 | -20 | 40 |

| MSBN-4-450/90-220T | 400 | 1450 | 2200 | 4.6 | 5380 | 740 | 119 | -20 | 40 |

| MSBN-2-450/125-1100T | 400 | 2945 | 11000 | 19.6 | 10660 | 2620 | 181 | -20 | 40 |

| MSBN-2-450/125-750T | 400 | 2930 | 7500 | 13.7 | 12280 | 2840 | 147 | -20 | 40 |

| MSBN-4-450/125-300T | 400 | 1460 | 3000 | 6.7 | 6500 | 740 | 126 | -20 | 40 |

| MSBN-2-500/71-1100T | 400 | 2945 | 11000 | 19.6 | 11750 | 3470 | 205 | -20 | 40 |

| MSBN-4-500/71-400T | 400 | 1450 | 4000 | 8.4 | 6700 | 850 | 124 | -20 | 40 |

| MSBN-2-500/100-1100T | 400 | 2945 | 11000 | 19.6 | 11890 | 3390 | 200 | -20 | 40 |

| MSBN-4-500/100-400T | 400 | 1450 | 4000 | 8.4 | 7500 | 880 | 164 | -20 | 40 |

| MSBN-2-500/140-1500T | 400 | 2940 | 15000 | 26 | 16520 | 3780 | 240 | -20 | 40 |

| MSBN-4-500/140-550T | 400 | 1460 | 5500 | 10.9 | 8500 | 900 | 172 | -20 | 40 |

| MSBN-4-630/90-400T | 400 | 1450 | 4000 | 8.4 | 13500 | 1400 | 210 | -20 | 40 |

| MSBN-6-630/90-220T | 400 | 960 | 2200 | 5.8 | 8600 | 600 | 200 | -20 | 40 |

| MSBN-4-630/125-550T | 400 | 1460 | 5500 | 10.9 | 15500 | 1500 | 253 | -20 | 40 |

| MSBN-6-630/125-220T | 400 | 960 | 2200 | 5.8 | 10000 | 650 | 219 | -20 | 40 |

| MSBN-4-630/180-750T | 400 | 1750 | 7500 | 14.6 | 16750 | 1500 | 252 | -20 | 40 |

| MSBN-6-630/180-300T | 400 | 970 | 3000 | 7.2 | 12500 | 680 | 240 | -20 | 40 |

| MSBN-2-710/95-5500T | 400 | 2955 | 55000 | 94 | 36200 | 7300 | 530 | -20 | 40 |

| MSBN-4-710/100-750T | 400 | 1750 | 7500 | 14.6 | 18500 | 1700 | 261 | -20 | 40 |

| MSBN-4-710/140-750T | 400 | 1750 | 7500 | 14.6 | 23000 | 1970 | 287 | -20 | 40 |

| MSBN-6-710/140-300T | 400 | 970 | 3000 | 7.2 | 15000 | 850 | 286 | -20 | 40 |

| MSBN-4-710/200-1100T | 400 | 1775 | 11000 | 21.2 | 24000 | 1880 | 293 | -20 | 40 |

| MSBN-4-900/125-2200T | 400 | 1470 | 22000 | 41.1 | 35000 | 2700 | 543 | -20 | 40 |

| MSBN-6-900/125-750T | 400 | 975 | 7500 | 16.6 | 25000 | 1220 | 477 | -20 | 40 |

| MSBN-4-900/180-3000T | 400 | 1470 | 30000 | 55.2 | 40000 | 2850 | 735 | -20 | 40 |

| MSBN-6-900/180-1100T | 400 | 980 | 11000 | 22.4 | 27500 | 1250 | 552 | -20 | 40 |

| MSBN-4-900/250-3000T | 400 | 1470 | 30000 | 55.2 | 46680 | 2900 | 785 | -20 | 40 |

| MSBN-6-900/250-1100T | 400 | 980 | 11000 | 22.4 | 32000 | 1300 | 602 | -20 | 40 |

Opis szczegółowy

Opis szczegółowy

Wentylatory promieniowe odgrywają istotną rolę w wielu gałęziach przemysłu, zwłaszcza tam, gdzie wymagany jest transport powietrza zawierającego zanieczyszczenia, pyły czy cząstki stałe. Dzięki swojej specyficznej konstrukcji i wysokiej wydajności pozwalają na efektywne przemieszczanie medium o różnym stopniu zanieczyszczenia, co czyni je nieodzownymi w systemach wentylacyjnych.

Zastosowanie Wentylatora Promieniowego MSBN

Jego działanie opiera się na zasadzie odśrodkowego przyspieszania powietrza lub gazów poprzez wirnik, który wprowadza je w ruch promieniowy. W porównaniu do wentylatorów osiowych, modele promieniowe cechują się większym ciśnieniem tłoczenia, co pozwala na ich zastosowanie w bardziej wymagających warunkach pracy. Ze względu na różne potrzeby przemysłowe, wentylatory te występują w wielu wariantach konstrukcyjnych i materiałowych, dostosowanych do konkretnych warunków eksploatacyjnych.

Transport Pneumatyczny

Wentylatory promieniowe są powszechnie stosowane w systemach transportu pneumatycznego, gdzie wykorzystuje się je do przemieszczania materiałów sypkich za pomocą strumienia powietrza. Znajdują zastosowanie m.in. w przemyśle spożywczym, chemicznym i budowlanym, gdzie efektywnie transportują ziarna, pyły czy granulaty na znaczne odległości.

Nadmuch w Układach Suszenia

Wysoka wydajność oraz możliwość pracy w trudnych warunkach sprawiają, że wentylatory promieniowe są szeroko wykorzystywane w systemach suszenia. Występują m.in. w maszynach graficznych, gdzie przyspieszają odparowanie farby, oraz w przemyśle tworzyw sztucznych, gdzie odpowiadają za efektywne usuwanie wilgoci z produktów podczas ich obróbki.

Systemy Nadmuchu Powietrza w Procesach Spalania i Obróbki Termicznej

Wentylatory promieniowe pełnią kluczową funkcję w układach spalania oraz obróbki termicznej. Są stosowane jako dmuchawy dostarczające powietrze do pieców topialnych, kotłów oraz palenisk przemysłowych, wspomagając efektywność spalania i optymalizując procesy cieplne.

Transport Powietrza w Instalacjach Wentylacyjnych i Liniach Technologicznych

Wentylatory promieniowe znajdują szerokie zastosowanie w systemach wentylacyjnych, zarówno w obiektach przemysłowych, jak i w dużych zakładach produkcyjnych. Ich zdolność do generowania wysokiego ciśnienia pozwala na skuteczne przemieszczanie powietrza przez długie odcinki kanałów wentylacyjnych, zapewniając odpowiednią jakość powietrza w pomieszczeniach.

Odciąg Zapylonego Powietrza

W środowiskach pracy, gdzie generowane są duże ilości pyłów, takich jak przemysł drzewny, metalurgiczny czy cementowy, wentylatory promieniowe pełnią funkcję odciągu zapylonego powietrza. Zapewniają skuteczne usuwanie zanieczyszczeń, poprawiając warunki pracy oraz zmniejszając ryzyko zagrożeń zdrowotnych i eksplozji pyłowych.

Wnioski Końcowe

Wentylatory promieniowe są nieodzownym elementem wielu procesów przemysłowych, a ich wszechstronność sprawia, że znajdują zastosowanie w licznych branżach. Wybór odpowiedniego modelu oraz dostosowanie parametrów technicznych do specyficznych wymagań pozwala na optymalizację pracy systemów wentylacyjnych i transportowych, co przekłada się na efektywność, a także bezpieczeństwo eksploatacji.