- Węże Wentylacyjne do Wentylacji Powietrza i Dymów Spawalniczych

- Węże do przemysłu drzewnego

- Węże do odkurzaczy przemysłowych

- Węże Odporne na Ścieranie

- Węże do gorącego powietrza

- Węże do Odprowadzania Spalin Samochodowych

- Węże do Substancji Chemicznych

- Węże Elektrycznie Przewodzące (ATEX – EX)

- Węże wysokotemperaturowe

- Węże do przemysłu spożywczego

- Węże techniczne według indywidualnego projektu

Urządzenie Filtrowentylacyjne do Pyłów Suchych OPG-N

Opis

Opis

BUDOWA:

W skład każdego urządzenia OPG wchodzi:

• wentylator promieniowy

• filtr wstępny wychwytujący pyły o dużych rozmiarach

• filtr nabojowy z bibuły poliestrowej pokrytej membrana teflonowa

• filtr z włókniny impregnowanej węglem aktywnym absorbujący większość spotykanych par i gazów

• pneumatyczny zespół regeneracji filtrów, składających się ze zbiornika sprężonego powietrza i zaworów elekromagnetycznych

• zespół elektryczny służący do uruchamiania urządzenia i sterowania jego pracą w systemie automatycznym i ręcznym

• zestaw kół jezdnych dla wersji przejezdnej lub uchwytów mocujących dla wersji naściennej

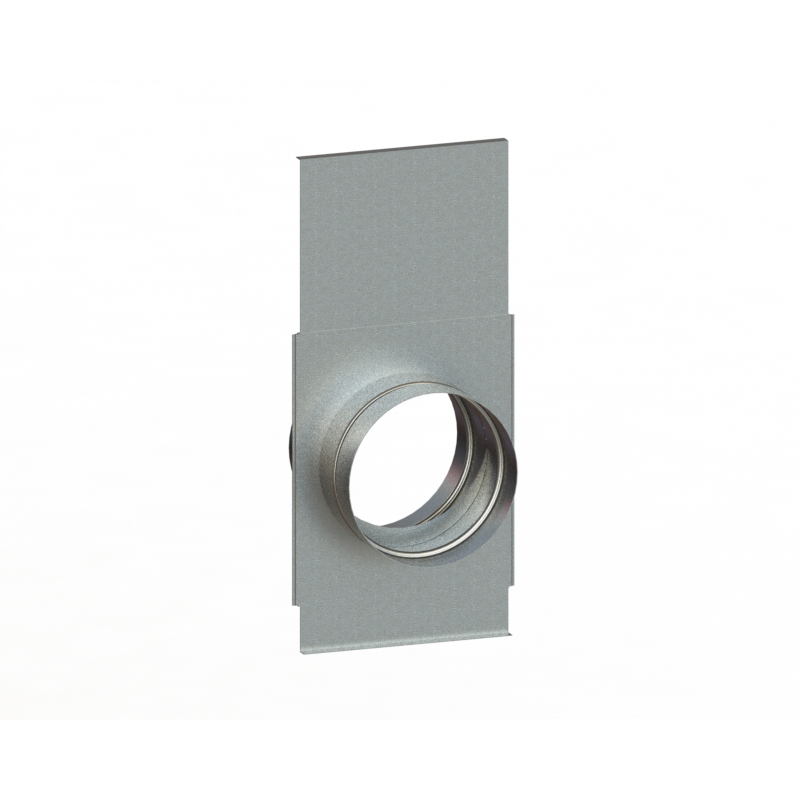

Urządzenia OPG są przystosowane do zamocowania ramion ssących RPG o zasięgu 2, 3 lub 4 m i średnicy 160mm. OPG-1 jest przystosowane do zamontowania jednego ramienia, a OPG-2 do dwóch ramion.

OBSŁUGA URZĄDZENIA:

Po uruchomieniu urządzenia zespół automatyki sterującej zapewnia ciągła prace wentylatora oraz samoczynne bez przerywania pracy oczyszczanie filtrów okresowymi impulsami sprężonego powietrza. Dodatkowa funkcja jest możliwość oczyszczania filtra z pominięciem systemu automatyki, przez naciśniecie przycisku ręcznego wyzwalania impulsu sprężonego powietrza.

Zespół elektryczny posiada sygnalizacje stanów awaryjnych:

• zbyt niskiego ciśnienia sprężonego powietrza ( poniżej 6 bar.)

• niewłaściwego podłączenia faz silnika elektrycznego

Obsługa filtrów polega na :

• okresowym oczyszczaniu filtra wstępnego ze zgromadzonych pyłów (co kilka tygodni)

• okresowej wymianie filtra z włókniny węglowej (co kilka miesięcy)

• okresowej wymianie filtra nabojowego (co 1-2 lata).

ZASTOSOWANIE:

Urządzenia filtrowentylacyjne OPG-N są przeznaczone do oczyszczania powietrza z zanieczyszczeń pyłowych i gazowych powstających przy rozmaitych procesach produkcyjnych. Niezastąpione przy usuwaniu pyłów suchych powstających podczas spawania i innych procesach, przy których występuje emisja drobnych pyłów. Maksymalna temperatura przetłaczanego powietrza nie powinna przekraczać 60°C. Dzięki automatycznie oczyszczanym filtrom nabojowym z membrana teflonowa cząsteczki pyłu – nawet te mniejsze od 0.4 μm – są oddzielane na powierzchni zewnętrznej filtra, skąd są okresowo strzepywane impulsami sprężonego powietrza. Urządzenia OPG-N są produkowane w wersjach:

• mobilnej

• stacjonarnej, naściennej.

Dokumentacja techniczna

Karta katalogowa

Download

Budowa

Budowa

W skład każdego urządzenia OPG-N wchodzi:

- wentylator promieniowy

- filtr wstępny wychwytujący pyły o dużych rozmiarach

- filtr nabojowy z bibuły poliestrowej pokrytej membrana teflonowa

- filtr z włókniny impregnowanej węglem aktywnym absorbujący większość spotykanych par i gazów

- pneumatyczny zespół regeneracji filtrów, składających się ze zbiornika sprężonego powietrza i zaworów elekromagnetycznych

- zespół elektryczny służący do uruchamiania urządzenia i sterowania jego praca w systemie automatycznym i ręcznym

- zestaw kół jezdnych dla wersji przejezdnej lub uchwytów mocujących dla wersji naściennej

Urządzenia OPG są przystosowane do zamocowania ramion ssących RPG o zasięgu 2, 3 lub 4 m i średnicy 160mm. OPG-1 jest przystosowane do zamontowania jednego ramienia, a OPG-2 do dwóch ramion.

Użytkowanie

Użytkowanie

Po uruchomieniu urządzenia OPG-N zespół automatyki sterującej zapewnia ciągła prace wentylatora oraz samoczynne

- bez przerywania pracy

- oczyszczanie filtrów okresowymi impulsami sprężonego powietrza.

Dodatkowa funkcja jest możliwość oczyszczania filtra z pominięciem systemu automatyki, przez naciśniecie przycisku ręcznego wyzwalania impulsu sprężonego powietrza.

Zespół elektryczny posiada sygnalizacje stanów awaryjnych:

- zbyt niskiego ciśnienia sprężonego powietrza ( poniżej 6 bar.)

- niewłaściwego podłączenia faz silnika elektrycznego

Obsługa filtrów polega na :

- okresowym oczyszczaniu filtra wstępnego ze zgromadzonych pyłów (co kilka tygodni)

- okresowej wymianie filtra z włókniny węglowej (co kilka miesięcy)

- okresowej wymianie filtra nabojowego (co 1-2 lata)

Opis szczegółowy

Opis szczegółowy

Korzyści z Zastosowania Urządzenia Filtrowentylacyjnego do Pyłów Suchych

Współczesny przemysł stawia na efektywność i bezpieczeństwo pracy. Urządzenia filtrowentylacyjne odgrywają istotną rolę w zapewnieniu odpowiednich warunków w miejscu pracy.

Poprawa Jakości Powietrza

Urządzenia filtrowentylacyjne skutecznie usuwają zanieczyszczenia, co znacznie poprawia jakość powietrza w obiektach przemysłowych. Lepsza jakość powietrza przekłada się na zdrowsze warunki pracy i mniejsze ryzyko chorób układu oddechowego.

Zgodność z Przepisami BHP

W wielu branżach przemysłowych obowiązują rygorystyczne normy dotyczące wentylacji i ochrony zdrowia pracowników. Urządzenia filtrowentylacyjne pomagają spełnić te wymagania, minimalizując ryzyko konsekwencji prawnych.

Ochrona Sprzętu i Maszyn

Redukcja zanieczyszczeń zmniejsza osadzanie się nieczystości na maszynach, co wydłuża ich żywotność i ogranicza awarie. Przekłada się to na niższe koszty konserwacji i naprawy.

Wnioski Końcowe

Wdrożenie systemów filtrowentylacyjnych to inwestycja, która zwraca się w postaci lepszego zdrowia pracowników, sprawniejszej pracy maszyn i niższych kosztów utrzymania zakładu. Niezależnie od branży, odpowiednia filtracja powietrza jest niezwykle ważnym elementem nowoczesnych procesów przemysłowych.