- Węże Wentylacyjne do Wentylacji Powietrza i Dymów Spawalniczych

- Węże do przemysłu drzewnego

- Węże do odkurzaczy przemysłowych

- Węże Odporne na Ścieranie

- Węże do gorącego powietrza

- Węże do Odprowadzania Spalin Samochodowych

- Węże do Substancji Chemicznych

- Węże Elektrycznie Przewodzące (ATEX – EX)

- Węże wysokotemperaturowe

- Węże do przemysłu spożywczego

- Węże techniczne według indywidualnego projektu

Odpylanie Przemysłowe – Jak Zaprojektować?

W wielu gałęziach przemysłu, takich jak obróbka drewna, metalurgia, przemysł chemiczny czy spożywczy, generowanie pyłów jest nieuniknione. Choć mogą wydawać się niegroźne, w rzeczywistości mogą stanowić poważne zagrożenie dla zdrowia pracowników, bezpieczeństwa zakładu oraz jakości procesów produkcyjnych. Odpylanie pyłów polega na oddzieleniu szkodliwych cząsteczek, przefiltrowaniu oczyszczonego powietrza i oddaniu go do atmosfery.

Zagrożenia związane z zapyleniem

❌ Zagrożenia zdrowotne: Drobne cząsteczki pyłu mogą być wdychane przez pracowników, prowadząc do chorób układu oddechowego, alergii, a w skrajnych przypadkach nawet pylicy płuc

❌ Ryzyko wybuchu i pożaru: Pyły palne, np. drewniane czy metaliczne, mogą stworzyć atmosferę wybuchową. Wystarczy iskra, aby doszło do eksplozji

❌ Zanieczyszczenie produktów: W przemyśle spożywczym oraz farmaceutycznym obecność pyłu może obniżyć jakość produktów i prowadzić do ich skażenia

❌ Problemy techniczne: Nadmierne osadzanie się pyłu może prowadzić do awarii maszyn, zatkania filtrów oraz zwiększonego zużycia energii

Normy i regulacje prawne

Aby zapewnić bezpieczne warunki pracy, wiele branż musi stosować się do przepisów regulujących poziom zapylenia w miejscu pracy. Przykładowe normy to:

✅ Dyrektywa ATEX: Określa wymagania dla systemów odpylania w strefach zagrożonych wybuchem

✅ Norma PN-EN 12779: Dotyczy odpylania w przemyśle drzewnym

✅ Regulacje BHP: Określają dopuszczalne poziomy zapylenia w środowisku pracy

💡 Podsumowanie

Odpowiednio zaprojektowany system odprowadzania zanieczyszczeń z powietrza to nie tylko wymóg prawny, ale także inwestycja w zdrowie pracowników i bezpieczeństwo zakładu.

Rodzaje Systemów Odpylania Przemysłowego – Który Wybrać?

Wybór przemysłowej instalacji odpylającej zależy od specyfiki procesu produkcyjnego, rodzaju emitowanego pyłu oraz wymagań prawnych. Istnieje kilka podstawowych typów systemów odpylania, które można zastosować w różnych procesach technologicznych i branżach przemysłu, takich jak obróbka tworzyw sztucznych lub przemysł ciężki.

Systemy Odpylania Miejscowego

Odpylanie miejscowe polega na wychwytywaniu pyłów bezpośrednio u źródła ich powstawania. To jedno z najskuteczniejszych rozwiązań, ponieważ minimalizuje rozprzestrzenianie się pyłu w zakładzie.

📌 Zalety:

✅ Wysoka efektywność – pył usuwany jest natychmiast po powstaniu

✅ Mniejsze zużycie energii w porównaniu do systemów centralnych

✅ Ograniczenie kosztów konserwacji maszyn poprzez redukcję osiadania pyłu

📌 Gdzie stosować?

🔹 Przy stanowiskach spawalniczych, np. okapy, ssawy

🔹 W stolarstwie – bezpośrednio przy piłach i szlifierkach

🔹 W lakierniach i malarniach proszkowych

Systemy Odpylania Centralnego

Odpylanie centralne to kompleksowe rozwiązanie obejmujące cały zakład produkcyjny. Pył w zależności od rodzaju jest zasysany przez sieć przewodów i transportowany do centralnej jednostki filtracyjnej.

📌 Zalety:

✅ Możliwość odpylania wielu stanowisk jednocześnie

✅ Redukcja hałasu – odpylacze umieszczone są poza halą produkcyjną

✅ Większa trwałość systemu dzięki zastosowaniu odpornych komponentów

📌 Gdzie stosować?

🔹 W dużych zakładach produkcyjnych

🔹 W fabrykach obróbki metali i drewna. m.in śrutowanie, szlifowanie lub polerowanie

🔹 W przemyśle chemicznym i farmaceutycznym

Systemy Odpylania Workowego

Filtry workowe to jedne z najczęściej stosowanych technologii odpylania. Zanieczyszczone powietrze przechodzi przez specjalne worki filtracyjne, które zatrzymują cząsteczki pyłu.

📌 Zalety:

✅ Wysoka skuteczność filtracji (nawet do 99%)

✅ Możliwość zastosowania w wielu branżach

✅ Prosta konserwacja i wymiana worków

📌 Gdzie stosować?

🔹 W zakładach produkujących cement, wapno, gips

🔹 W przemyśle drzewnym i meblarskim

🔹 W zakładach chemicznych i spożywczych

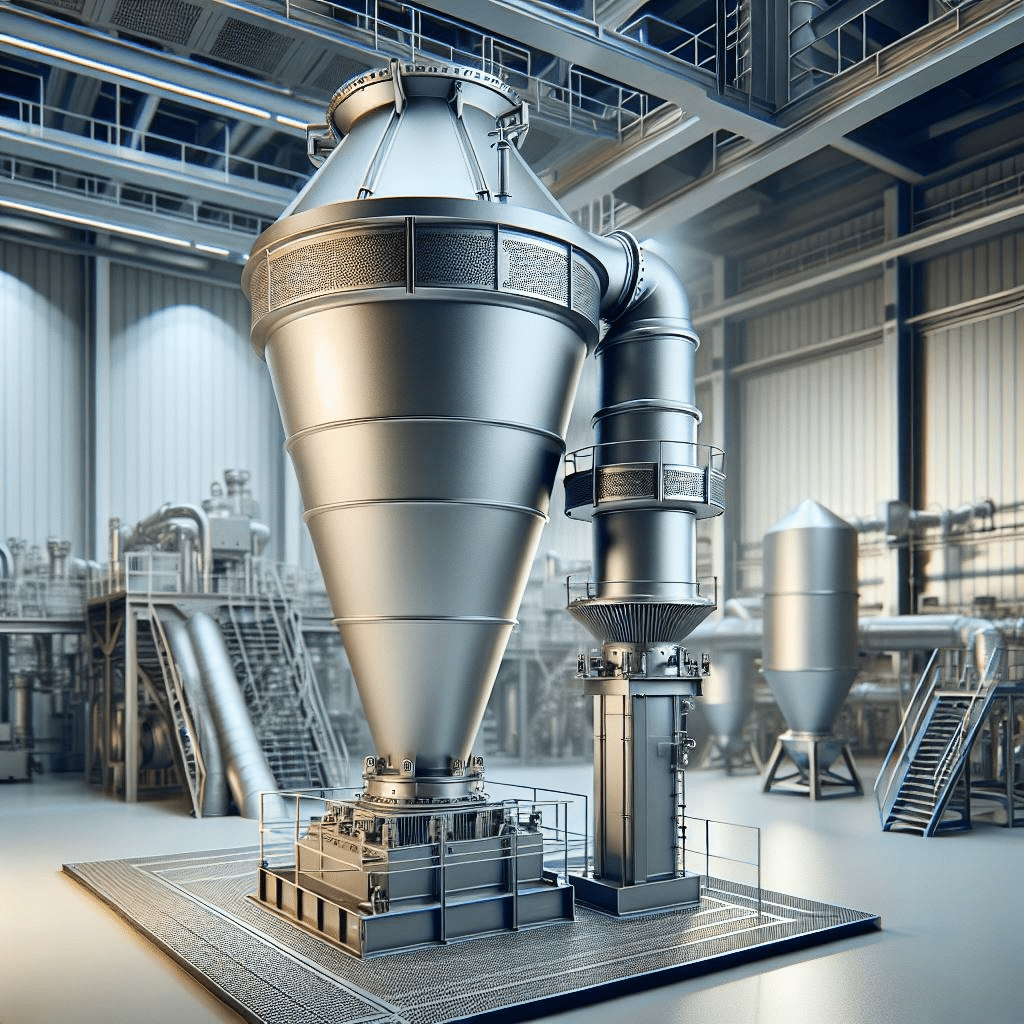

Systemy Odpylania Cyklonowego

Cyklony wykorzystują siłę odśrodkową do oddzielania cząstek stałych od powietrza. Pył opada na dno cyklonu, a czyste powietrze wydostaje się na zewnątrz.

📌 Zalety:

✅ Brak potrzeby stosowania filtrów wymiennych

✅ Dobre rozwiązanie dla pyłów o większej granulacji

✅ Możliwość odzyskiwania surowców (np. trocin, pyłów metalicznych)

📌 Gdzie stosować?

🔹 W przemyśle drzewnym i tartakach

🔹 W produkcji metali i ich obróbce

🔹 W zakładach spożywczych – np. do oddzielania mąki od powietrza

💡 Podsumowanie: Dobór systemu odpylania powinien być uzależniony od specyfiki zakładu i rodzaju pyłów. Niektóre zakłady wymagają połączenia kilku metod odpylania, aby osiągnąć optymalne rezultaty

Kluczowe Elementy Instalacji Odpylającej w Wentylacji

Aby system odpylania działał efektywnie i niezawodnie, musi składać się z odpowiednio dobranych komponentów wentylacji przemysłowej. Każdy z tych elementów pełni istotną funkcję w procesie usuwania pyłów i zanieczyszczeń.

Wentylatory Odpylające

Wentylatory to serce każdego systemu odpylania. Ich zadaniem jest generowanie przepływu powietrza, które transportuje pył do jednostki filtracyjnej.

📌 Rodzaje wentylatorów stosowanych w odpylaniu:

🔹 Promieniowe: Wykorzystywane w systemach o wysokiej wydajności, np. w przemyśle metalowym

🔹 Osiowe: Stosowane tam, gdzie wymagany jest duży przepływ powietrza przy niskim sprężu, np. w lakierniach

📌 Co jest ważne przy doborze wentylatora?

✅ Wydajność przepływu powietrza (m³/h)

✅ Ciśnienie statyczne i dynamiczne

✅ Odporność na pył oraz warunki pracy (np. wysoką temperaturę)

Filtry Odpylające

Filtry odpowiadają za skuteczne zatrzymywanie pyłów i innych cząsteczek unoszących się w powietrzu.

📌 Rodzaje filtrów stosowanych w systemach odpylania:

🔹 Workowe: Skuteczność do 99%, stosowane w przemyśle drzewnym, cementowym, spożywczym

🔹 Patronowe: Kompaktowe, stosowane w ograniczonych przestrzeniach, np. w lakierniach

🔹 Elektrostatyczne: Skuteczne dla bardzo drobnych cząstek, np. w przemyśle chemicznym

📌 Co jest kluczowe przy wyborze filtrów?

✅ Skuteczność filtracji

✅ Koszt eksploatacji i wymiany elementów filtracyjnych

✅ Możliwość automatycznego czyszczenia (np. systemy regeneracji filtrów)

Sieć Przewodów Transportujących

Rurociągi oraz kanały transportowe odpowiadają za przemieszczanie powietrza i pyłu od źródła zanieczyszczeń do filtrów.

📌 Kluczowe cechy przewodów odpylających:

✅ Materiał: Najczęściej stal ocynkowana lub stal nierdzewna

✅ Średnica i długość: Muszą być dostosowane do parametrów instalacji

✅ Odporność na ścieranie: W przypadku transportu agresywnych pyłów (np. metalicznych)

Odpylacze Cyklonowe

Cyklony to urządzenia wykorzystywane jako wstępny etap odpylania. Wykorzystują siłę odśrodkową do oddzielania większych cząstek pyłu ze strumienia gazu przed ich transportem do głównego filtra.

📌 Dlaczego warto stosować cyklony?

✅ Ograniczają obciążenie filtrów głównych

✅ Umożliwiają odzysk materiałów (np. wiórów drewnianych)

✅ Dobrze sprawdzają się w systemach odpylania w przemyśle drzewnym i metalowym

Układy Sterowania i Automatyzacji

Nowoczesne systemy odpylania wyposażone są w inteligentne układy sterowania, które optymalizują pracę urządzeń.

📌 Co obejmuje automatyzacja odpylania?

✅ Czujniki jakości powietrza – monitorowanie poziomu zapylenia

✅ Sterowanie pracą wentylatorów – dostosowanie do aktualnego zapotrzebowania

✅ Systemy czyszczenia filtrów – np. regeneracja worków filtracyjnych sprężonym powietrzem

💡 Podsumowanie: Każdy system odpylania składa się z wielu elementów, które muszą być odpowiednio dopasowane do specyfiki zakładu

Jak Zaprojektować Skuteczny System Przemysłowego Odpylania?

Zaprojektowanie systemu odpylania przemysłowego wymaga uwzględnienia wielu czynników technicznych, technologicznych oraz organizacyjnych. Prawidłowo zaprojektowana instalacja to nie tylko lepsze warunki pracy i bezpieczeństwo, ale też realne oszczędności w eksploatacji oraz konserwacji systemu.

Analiza Potrzeb Zakładu 🔍

Pierwszym krokiem jest szczegółowa analiza potrzeb zakładu produkcyjnego:

✅ Rodzaj emitowanego pyłu: Jego granulacja, gęstość, właściwości chemiczne i ilość

✅ Liczba i lokalizacja źródeł emisji: Czy to pojedyncze stanowiska, czy rozproszone źródła w całej hali

✅ Tryb pracy: Praca ciągła czy okresowa, zmienność obciążenia systemu w ciągu dnia

✅ Wymagania prawne i środowiskowe: W tym poziom emisji, dopuszczalne stężenia pyłów i przepisy BHP

📌 Przykład: W zakładzie stolarskim system odciągowy musi skutecznie usuwać drobne pyły drzewne i większe wióry z wielu stanowisk pracy jednocześnie. Wymaga to innego podejścia niż np. w lakierni, gdzie istotne są substancje lotne i pyły o innej charakterystyce.

Dobór Typu Systemu Odpylającego 🧪

Na podstawie analizy dobieramy typ systemu:

🔸 System centralny: Jedno duże urządzenie z siecią przewodów rozprowadzających odciąg w całym zakładzie

🔸 System lokalny (punktowy): Mniejsze jednostki umieszczone bezpośrednio przy źródłach pyłu

✅ System centralny jest bardziej efektywny energetycznie i łatwiejszy w konserwacji, ale wymaga większej inwestycji

✅ System lokalny sprawdzi się w mniejszych zakładach lub tam, gdzie emisja pyłu jest silnie skupiona

Obliczenia Wydajności Systemu 📊

Kluczowy etap projektowania to wykonanie precyzyjnych obliczeń przepływu powietrza i doboru urządzeń:

📏 Jakie parametry należy uwzględnić?

✅ Wydajność wentylatora (m³/h)

✅ Prędkość powietrza w kanałach – zwykle od 18 do 25 m/s, by zapobiec osadzaniu się pyłu

✅ Spadki ciśnienia – zależne od długości i średnicy przewodów, liczby kolan i zaworów

📌 Dobór średnic przewodów ma istotne znaczenie – zbyt małe zwiększają opory przepływu, zbyt duże obniżają prędkość i mogą prowadzić do zapychania.

Wybór Miejsca Montażu 🔧

Montaż instalacji odpylającej musi być dobrze przemyślany:

✅ Lokalizacja jednostki filtrującej: Najlepiej blisko głównych źródeł pyłu, ale też w miejscu zapewniającym łatwy dostęp do serwisu

✅ Rozmieszczenie przewodów: Jak najkrótsze trasy z możliwie małą liczbą kolan i zmian kierunku

✅ Bezpieczeństwo: Np. strefy przeciwwybuchowe ATEX, izolacja elementów nagrzewających się, odpowiednie mocowania przewodów

Uwzględnienie Czynników Eksploatacyjnych 🔄

Projekt systemu musi uwzględniać nie tylko jego uruchomienie, ale również:

🔹 Czyszczenie i konserwację filtrów: Dostęp do worków filtracyjnych lub patronów

🔹 Możliwość rozbudowy instalacji: Szczególnie istotne w rosnących zakładach

🔹 Zautomatyzowane systemy diagnostyczne i alarmowe: Np. wykrywanie zatorów lub przekroczenia poziomu zapylenia

📌 Podsumowanie sekcji: Projektowanie systemu odpylania to proces wieloetapowy, wymagający wiedzy technicznej i doświadczenia. Właściwe podejście gwarantuje skuteczność instalacji i zadowolenie użytkowników.

Najczęstsze Błędy przy Projektowaniu i Eksploatacji Systemów Odpylania

Choć odpylanie przemysłowe jest nieodzownym elementem wielu zakładów produkcyjnych, w praktyce można zauważyć powtarzające się błędy, które obniżają skuteczność instalacji lub prowadzą do kosztownych awarii. Sprawdź, czego unikać!

Niedoszacowanie Wydajności 💨

Zbyt niska wydajność układu to jeden z najczęstszych problemów. Może wynikać z błędnych założeń co do ilości pyłu, liczby jednocześnie pracujących maszyn czy nieprawidłowego obliczenia strat ciśnienia.

Skutki:

- Nieskuteczne odciąganie pyłów

- Wzrost zapylenia w hali

- Ryzyko wybuchów pyłu palnego

- Skrócenie żywotności filtrów

✅ Jak temu zapobiec?

Zawsze wykonuj dokładne obliczenia i uwzględniaj zapas mocy systemu (około 10–15%).

Błędny Dobór Elementów Instalacji

🚫 Stosowanie przypadkowych kolan, zbyt małych średnic kanałów czy nieodpowiednich materiałów prowadzi do wzrostu oporów przepływu lub szybkiego zużycia elementów.

📌 Typowe błędy:

- Kolana o zbyt małym promieniu

- Źle dobrane wentylatory

- Brak elementów kompensacyjnych (np. obejm elastycznych)

✅ Rozwiązanie:

Korzystaj z komponentów zaprojektowanych specjalnie do instalacji odpylania – najlepiej z blachy ocynkowanej lub kwasoodpornej, odpornej na ścieranie oraz korozję.

Brak Systematycznej Konserwacji

Nawet najlepiej zaprojektowana instalacja może szybko utracić swoją skuteczność, jeśli nie będzie regularnie serwisowana.

Najczęstsze zaniedbania:

- Brak czyszczenia filtrów

- Zatkane przewody

- Awarie wentylatorów przez zanieczyszczenia

✅ Dobra praktyka:

Zaprojektuj system z łatwym dostępem do elementów serwisowych i wprowadź harmonogram konserwacji.

Nieuwzględnienie ATEX

❗ W przypadku pracy z pyłami wybuchowymi (np. drewno, cukier, aluminium) ignorowanie wymagań dyrektywy ATEX może być tragiczne w skutkach.

📌 Czego nie można pomijać?

- Uziemienia elementów

- Stosowania przewodów o niskiej rezystancji powierzchniowej

- Zabezpieczeń przeciwwybuchowych (np. klap bezpieczeństwa, tłumików wybuchu)

✅ Pamiętaj:

Jeśli odpylanie dotyczy strefy zagrożonej wybuchem, system musi być zaprojektowany i oznakowany zgodnie z normami ATEX.

Brak Elastyczności Systemu 🔁

Wielu inwestorów projektuje instalacje „na styk”, bez możliwości ich modyfikacji czy rozbudowy w przyszłości.

📌 Efekt?

- Konieczność kosztownej przebudowy instalacji

- Problemy przy modernizacji parku maszynowego

✅ Rozwiązanie:

Już na etapie projektowania przewiduj rezerwowe przyłącza, obejmy elastyczne i trasy zapasowe w kanałach.

📌 Podsumowanie sekcji

Unikanie powyższych błędów pozwala nie tylko zwiększyć skuteczność odpylania, ale również znacząco zmniejszyć koszty eksploatacji i ryzyko awarii.

Nowoczesne Rozwiązania i Najlepsze Praktyki w Odpylaniu Przemysłowym

Świat technologii odpylania nie stoi w miejscu – stale pojawiają się nowe rozwiązania, które podnoszą skuteczność, bezpieczeństwo i wygodę eksploatacji instalacji. W tej sekcji pokażemy Ci, jakie są obecnie najnowsze trendy oraz jakie praktyki warto wdrożyć już dziś!

Inteligentne Systemy Sterowania

Nowoczesne instalacje odpylania coraz częściej wyposażone są w systemy automatyki, które:

- Monitorują ciśnienie i przepływ powietrza w czasie rzeczywistym

- Automatycznie dostosowują pracę wentylatorów (np. poprzez falowniki)

- Sygnalizują zużycie filtrów lub zanieczyszczenia kanałów

- Zbierają dane do analizy i optymalizacji działania całej instalacji

💡 Zalety:

- Niższe zużycie energii

- Wydłużona żywotność komponentów

- Mniejsze ryzyko nieprawidłowej pracy systemu

Filtry o Wysokiej Sprawności (HEPA, patronowe, automatyczne)

W klasycznych instalacjach często wykorzystywano worki filtracyjne. Obecnie coraz częściej zastępują je:

- Filtry patronowe: Kompaktowe, łatwe w regeneracji

- Filtry HEPA: Zapewniające najwyższy poziom oczyszczania

- Systemy czyszczenia impulsowego: Samodzielnie regenerujące filtry za pomocą sprężonego powietrza

📌 Warto wiedzieć: W wielu branżach – np. farmacji, przemyśle spożywczym i chemicznym – filtry HEPA są już standardem

Energooszczędne Wentylatory z Falownikami

Zastosowanie falownika (przemiennika częstotliwości) pozwala precyzyjnie regulować obroty wentylatora w zależności od zapotrzebowania. Efekt?

- Mniejsze zużycie energii elektrycznej

- Niższy poziom hałasu

- Możliwość pracy w trybie ekonomicznym lub awaryjnym

🎯 Pro tip: System z falownikiem może automatycznie zmniejszać wydajność w godzinach mniejszego obciążenia (np. nocą), co przekłada się na duże oszczędności

Modułowa Budowa Instalacji

Systemy modułowe oparte na uniwersalnych elementach (np. prostkach, kolanach, trójnikach, zasuwach) umożliwiają:

- Szybką rozbudowę instalacji

- Łatwe modyfikacje przy zmianach technologii produkcji

- Prosty demontaż przy przenoszeniu linii produkcyjnych

🔧 Zalecenie: Stosuj elementy z blachy ocynkowanej, najlepiej prefabrykowane, z uszczelkami i obejmami, co znacznie skraca czas montażu

Integracja z Systemem Zarządzania Energią

Coraz więcej zakładów dąży do obniżenia śladu węglowego i efektywnego zarządzania energią. Instalacje odpylania mogą być częścią szerszego systemu BMS (Building Management System), który:

- Monitoruje zużycie mediów

- Porównuje dane z różnych wydziałów

- Optymalizuje zużycie energii w czasie rzeczywistym

🌍 Zysk dla firmy: Nie tylko niższe koszty, ale też łatwiejsza droga do certyfikacji środowiskowych, np. ISO 14001 czy LEED

Wnioski Końcowe

Projektowanie skutecznego systemu odpylania przemysłowego to nie tylko kwestia doboru odpowiedniego filtra czy wentylatora. To kompleksowe podejście uwzględniające:

- Charakterystykę procesu technologicznego

- Rodzaj emitowanego szkodliwego pyłu

- Normy środowiskowe i ATEX

- Ergonomię i elastyczność instalacji

- Nowoczesne technologie automatyzacji i zarządzania

🔧 Wysokiej jakości odpylanie jest ważnym elementem projektowym w czasie transportowania materiałów, które mają negatywny wpływ na ekosystem i stan środowiska. Warto zaufać sprawdzonym producentom, którzy dostarczają prefabrykowane elementy z blachy ocynkowanej oraz odpylacze przemysłowe, a także oferują doradztwo techniczne na każdym etapie projektu odpylania pyłów i cząstek stałych.

🎯 Jeśli planujesz budowę lub modernizację systemu odpylania w swoim zakładzie – skontaktuj się z profesjonalnym dostawcą. Dobry projekt to gwarancja czystszego powietrza, wyższej wydajności produkcji i dłuższej żywotności sprzętu. Odpowiednio dobrane urządzenia filtracyjne oraz odciągi miejscowe zniwelują z powietrza szkodliwe cząsteczki, a także skutecznie ograniczą ilość powstających pyłów przyczyniając się do ochrony zdrowia i środowiska naturalnego.